Offsetdruck

Bis vor kurzem war es üblich, für den Offsetdruck Filme zu belichten, diese meist Seiten für Seite belichteten Filme zur Druckform zu montieren und von diesen Druckfilmen die Druckplatten zu belichten, zum Teil ein historisches Erbe des Fotosatzes. Die Druckfilme für Bilder wurden auf getrennten Systemen hergestellt und in den Text einmontiert.

Diese Vorgehensweise hatte den Vorteil, dass Fehler nachträglich noch ausgemerzt werden konnten und nicht der Druckfilm für die gesamte Druckplatte neu belichtet werden musste.

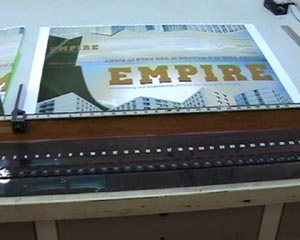

Die Druckfilme werden auf die vorgestanzte Druckplatte gelegt, mit Druckkontrollstreifen für die Messung der Dicke des Farbauftrags und einem Graukeil zur Kontrolle der Plattenkopie versehen, und unter Vakuum mit UV-Licht auf die Druckplatte belichtet.

Die Druckfilme waren als letzte Kontrollinstanz vor dem Druck eine gute Möglichkeit, kleine Fehler in letzer Minute zu beheben.

Heute werden werden die meisten Druckplatten direkt CTP Computer to Plate ohne Umweg über die Filme belichtet. Das verkürzt die Produktionszeit und spart die Kosten für den Druckfilm. Wenn aber eine alte Drucksorte nachgedruckt wird, von der noch Druckfilme vorhanden sind, werden die Platten von den Filmen belichtet. Auch wenn eine Drucksorte mehrmals unverändert in kurzem Zeitabstand neu produziert werden soll, ist es unter Umständen sinnvoll, Druckfilme machen zu lassen, da benützte Druckplatten normalerweise nicht wiederverwendet werden können.

Nach der Belichtung werden die Druckplatten entwickelt, es erscheinen die fertigen Druckplatten mit der blanken metallischen wasserfreundlichen Aluminiumplatte und der farbfreundlichen Beschichtung.

Nach der abschließenden Qualitätskontrolle wird die Druckplatte im Plattenscanner vermessen und die Dichte der druckenden Bereiche auf Magnetkarte gespeichert, die die Druckplatte zur Druckmaschine begleitet.

Diese Daten dienen zur Grundeinstellung der Farbführung in der Offsetdruckmaschine, wo mit Hilfe der densitometrischen Messung des Farbkontrollstreifens der Farbauftrag mit der vorher gemessenen Dichte der Druckplatte abgeglichen wird.

Der Offsetdruck entwickelte sich historisch aus der Lithographie und beruht auf der Abstoßung von Fett und Wasser, der Offsetdruck ist spätestens seit Ende der 70er Jahre das dominante Druckverfahren.

Die Druckplatte wird gleichzeitig mit Wasser und fetthaltiger Farbe versorgt, und über einen Gummituchzylinder auf das Papier übertragen. Der Gummituchzylinder gleicht kleine Unebenheiten im Papier aus und ermöglicht so auch das Bedrucken von rauhen Papieren. Wasser und Farbe befinden sich in einem stabilen Gleichgewicht, bei zuwenig Wasser läuft die Druckplatte flächig mit Farbe zu, bei Farbmangel wird der Druck heller.

Für jede Druckfarbe muss eine eigenes Druckwerk vorhanden sein, in das die jeweilige Druckplatte eingespannt wird. Druckmaschinen sind modular aufgebaut, es können so viele Drucktürme wie benötigt hintereinandermontiert werden. Üblich sind Maschinen mit 4 Druckwerken hintereinander und eventuell ein fünftes Farbwerk für Drucklack oder eine Schmuckfarbe. Um in einem Durchgang die Vorder- und Rückseite vierfarbig zu bedrucken, braucht man eine Druckmaschine mit 8 Drucktürmen, wobei das Papier nach 4 Farben gewendet wird.

Am Beginn des Druckvorgangs werden die Aluminiumplatten in die Druckmaschine eingespannt, wobei die Perforation zur exakten Positionierung in der Maschine dient.

Die gebrauchten Aluminiumplatten werden recyclet. Prinzipiell kann mit jeder Farbe gedruckt werden, in der Praxis findet aber meist der Standard-Vierfarbenprozess zum Druck von Farbbildern Verwendung.

Bei einem Farbwechsel muss das gesamte Farbwerk gereinigt werden. Für jede Druckfarbe wird jetzt die Druckplatte eingespannt, für die Grundfarben Cyan, Magenta, Gelb und Schwarz.

Vor dem Druckvorgang wird die Farbe ins Farbwerk gefüllt, die über ein Walzensystem fein verteilt wird, bevor sie auf die Druckplatte übertragen wird.

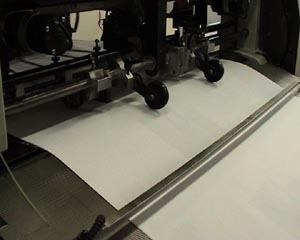

Schließlich wird das Papier auf Paletten in die Ausleger der Druckmaschine eingelegt, das Papier wird von einem System von Saugnäpfen in die Greifer zur Führung des Papiers durch die Druckmaschine eingezogen. Die erreichbare Druckqualität ist maßgeblich vom verwendeten Papier abhängig.

Am Anfang werden mit den gemessenen Dichtewerten der Druckplatte einige hundert Bogen Papier durch die Maschine gelassen, bis sich die Farbe richtig verteilt hat. Das ist ein technisch notwendiger Vorgang zur optimalen Einstellung der Druckmaschine.

Dieses Probedruckpapier wird Makulatur genannt und oft mehrmals verwendet, um Papier zu sparen. Die Makulatur geht direkt zurück in die Papierfabrik und wird recycelt. Dann werden mit Augenmaß und Fadenzähler (das ist die Lupe im Bild unten) Staubkörner gesucht und entfernt, die bei der Plattenkopie zwischen Druckfilm und Druckplatte auftreten können.

Bei direkter Belichtung der Druckplatte mit CTP treten solche Staubkörner nicht mehr auf, was Zeit und Kosten spart.

Mit der densitometrischen (=Dichte-)Messung wird die Dicke des Farbauftrages in den genormten Farbkontrollfeldern gemessen.

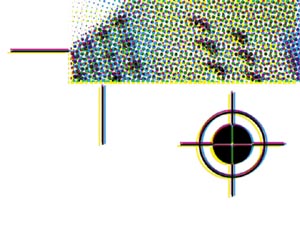

Außer den für die densitometrische Messung notwendigen Farbfeldern befinden sich im Farbkontrollstreifen auch Kontrollfelder für beispielsweise Schieben/Dublieren, Farbannahme, visuelle Kontrolle von zwei Druckfarben übereinander und visuelle Graubalance.

![]()

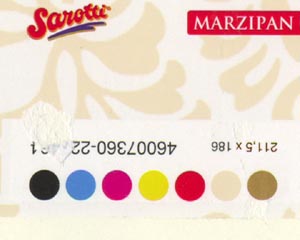

Diese Farbkontrollstreifen werden bei den meisten Drucksorten weggeschnitten, aber bei Verpackungen wird aufgrund der hohen Auflagen der Druckbereich vollständig ausgenützt. Bei Spezialmaterialien in Millionenauflagen zählt jeder Zenimeter, die Farbfelder werden bei der Verpackung meist nach innen geschlagen und sind somit nicht sichtbar. Gut erkennbar ist an den Farbfeldern auch die Verwendung von Schmuckfarben wie Gold und Silber. Auch Firmenfarben werden oft in einer Sonderfarbe (Schmuckfarbe) gedruckt, deshalb ist siebenfarbiger Druck beispielsweise bei Schokoladenverpackungen keine Seltenheit.

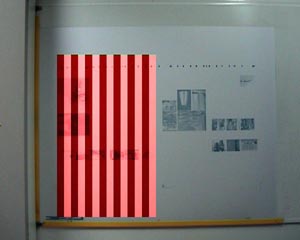

An den Zonenschrauben kann der Drucker auf dem Kontrollpult für jede Druckfarbe den Farbauftrag im Abstand von etwa drei Zentimeter einstellen.

Die Farbkeile oder Zonenschrauben sind auf der Farbwalze als unterschiedlich stark mit Farbe gesättigte Farbstreifen deutlich erkennbar. Wenn eine Farbveränderung vorgenommen wird, müssen wieder einige Bogen Makulatur die Druckmaschine passieren, bis sich die Farbe durch das Walzensystem des Farbkastens verteilt hat.

Bei der densitometrischen Vermessung der Druckplatte muss je nach Flächendeckung der einzelnen Zonen mehr oder weniger Farbe aufgetragen werden, da ein vollflächiges Farbfeld mehr Druckfarbe verbraucht als eine Textspalte.

Der über die Zonenschrauben automatisch regulierte Farbauftrag am Anfang muß unterschiedlich sein, um über die gesamte Druckplatte eine gleichmäßige Versorgung mit Druckfarbe zu gewährleisten. Außerdem kann der Drucker oder der Grafiker beim Einrichten des Auflagendruckes in einzelnen Zonen mehr oder weniger Farbe auftragen lassen.

Mit den Passerkreuzen kontrolliert der Drucker die Passgenauigkeit der Druckfarben, ab also alle Farben genau übereinanderliegen und nicht etwa verschoben sind, beim Druck der Rückseite auch, ob die Vorder- und Rückseite genau übereinanderliegen.

Dann erst beginnt der eigentliche Auflagendruck, die Einstellungszeit vor dem Druck beträgt in etwa eine halbe bis dreiviertel Stunde, wenn keine Probleme auftreten.

Offsetdruck hat eine Leistungsfähigkeit zwischen 3.000 und 15.000 Bogen pro Stunde, das heißt bei einer Auflage von 1.000 Stück wird wesentlich länger die Druckmaschine eingestellt als gedruckt, der eigentliche Druckvorgang dauert danach nur etwa 15 Minuten.

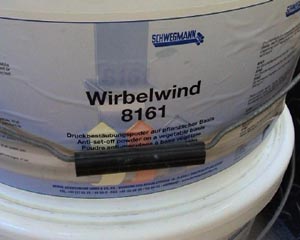

Damit die Bögen auf einer Stapelhöhe von einem Meter nicht zusammenkleben oder auf den nächsten Bogen abfärben, wird mit Kartoffelstärke mit dem Staubwerk gestaubt. Die kleinen dazwischenliegenden Stärkekörner verhindern, daß die Druckbögen flächig aufeinanderliegen und die feuchte Druckfarbe von einem Bogen auf den nächsten abzieht.

Die fertigen Drucksorten müssen als Stapel vor der Weiterverarbeitung trocknen, da die Bogen auch in der Schneidmaschine durch den Druck des Anpressbalkens und des Messers noch abziehen können.

Deshalb ist es immer gut, wenn man mit dem Auftrag rechtzeitig zur Druckerei kommt, damit ausreichend Zeit zur stressfreien Produktion vorhanden ist.

Verlauf

Verlauf