Zellophanierung, Folien-Laminierung

Bei der Zellophanierung wird eine dünne Kunststoffolie als Oberflächenschutz für das Papier mit Dispersionkleber aufgeklebt.

Diese Kunststoffolie schützt das Papier vor Feuchtigkeit und Abrieb der Druckfarbe und macht es allgemein widerstandsfähiger und steifer. Man kann auch beidseitig zellophanieren, um eine Drucksache besonders steif zu machen. Postkarten und Buchumschläge werden häufig glänzend zellophaniert.

Für Postkarten wird auch UV-Lack als Oberflächenveredelung verwendet, was für Buchumschläge nicht zu empfehlen ist, weil der spröde UV-Lack an den gebogenen Kanten leicht bricht und splittert. Die Kunststoffolie gibt es mit unterschiedlichen Oberflächen und in verschiedenen Stärken. Am häufigsten werden glänzende und matte Folien verwendet, es gibt aber auch verschiedene Strukturen, wie feinere oder gröbere Leinenstruktur, wie man sie häufig bei Schulbüchern findet, und Lederstruktur oder andere rauhe Oberflächen.

Die Verwendung eines normalen Invercote-Umschlagkartons mit anschließender Strukturzellophanierung ist meist billiger als die Verwendung eines vorproduzierten Strukturkartons.

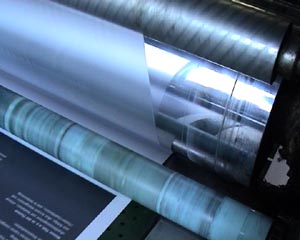

Das Papier wird wie beim Offsetdruck über Saugnäpfe in die Maschine transportiert und dort mit der Plastikfolie verklebt. Der lange Weg der Folie zwischen dem Bad im Dispersionskleber und dem Papierkontakt ermöglicht ein Einziehen und Vortrocknen des Klebstoffes.

Die Papierbögen verlassen zusammengeklebt durch die Folie in einer Bahn die Klebeeinheit und müssen getrennt werden. Das geschieht durch ein kleines rotierendes Messer und eine schneller drehende Gummiwalze, die die Zellophanbahn auseinanderreisst.

Durch das Aufreissen beim Trennen der Bögen löst sich ein etwa 3 mm schmaler Rand der Folie vom Papier, dieser Rand wird in der Weiterverarbeitung dann weggeschnitten.

Die fertigen Bögen werden in einer Rüttelanlage gesammelt.

Verlauf

Verlauf