Das Verfahren beinhaltet aber auch Nachteile:

- Beim Scannen wird Kontakt zum Gegenstand benötigt, dadurch kann dieser beschädigt oder sogar zerstört werden. Diese Tatsache ist vor allem dann wichtig, wenn mit 3D-Scannern wertvolle historische Gegenstände oder Kunstobjekte gescannt werden sollen.

- Der Scanvorgang ist verglichen mit anderen Methoden sehr langsam, da ein Scanarm über das Objekt bewegt werden muss. Das schnellste CMM-Verfahren ist nur einige Hertz schnell, d.h. wenige Punkte werden pro Sekunde abgenommen.

Destructive Scanning ist eine Methode, die das Objekt während des Abtastens zerstört. Genau genommen wird das gescannte Objekt Schicht für Schicht abgetragen. Beispielsweise werden Abdrücke aus der Zahnmedizin folgendermaßen gescannt:

Der Block des Zahnabdrucks wird mit einer Art Harz überzogen. Nachdem dieses getrocknet ist, wird die Oberfläche von oben beginnend weggefräst, bis die ersten weißen Flecken des Zahnabdrucks erscheinen. Danach wird die 2D-Oberfläche gescannt und die weißen Konturen gespeichert. Nach dem Scannen wird die Oberfläche um ~0.1 mm weggefräst, erneut gescannt und die Konturen gespeichert.

Dieser Prozess des Wegfräsens und Speicherns der 2D-Daten wird weitergeführt, bis das gesamte Objekt abgearbeitet wurde.

Aus diesem Verfahren resultieren zahlreiche 2D-Daten über die einzelnen Konturen die anschließend zu einem 3D-Abbild zusammengefügt werden können.

Bei Touch Probe 3D-Scannern wird das zu scannende Objekt, wie der Name schon sagt, „abgetastet“. Übersetzt werden kann die Bezeichnung Touch Probe mit „Tastkopf“.

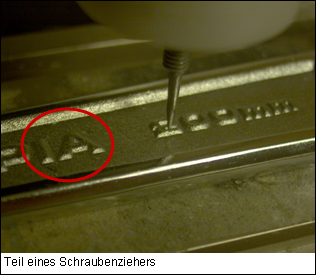

Wie in dieser Abbildung ersichtlich, wurde ein Teil eines Schraubenziehers gescannt. Der Scanprozess kann sehr langsam sein und um diesen Vorgang nicht noch weiter zu verlangsamen ist es wichtig, beim Scannen an einer Stelle zu beginnen, die höher ist als der restliche Teil des zu scannenden Objekts. Darauf sollte geachtet werden, da der Scankopf ansonsten zu viel Zeit benötigt, um sich auf die aktuellen Höhenunterschiede einzustellen.

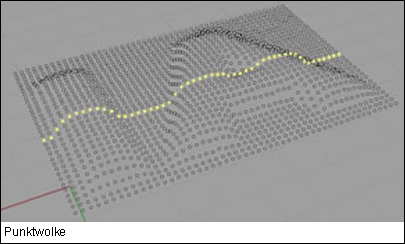

Auf dieser Abbildung ist eine Punktwolke der Buchstaben IA zu sehen, die auf dem Schraubenzieher aufgedruckt waren. Um die Anordnung der Punkte besser erkennen zu können, wurden sie durch eine Linie miteinander verbunden.

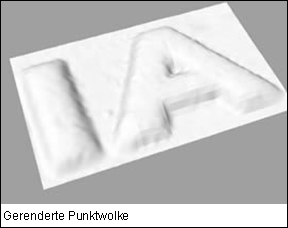

Die Abbildung zeigt eine gerenderte Version der Punktwolke mit den Buchstaben IA.

Die Menge von Daten, die bei Touch Probe gesammelt werden kann, ist begrenzt. Die meisten Anwendungen sind auf einfache geometrische Formen begrenzt.

Quellen der Fotos: http://www.indoor.flyer.co.uk/probe.htm

Scanner, die einen Gegenstand maschinell automatisch abtasten können, werden Mechanical Probe 3D-Scanner genannt.

Mechanical Probe 3D-Scanner benötigen Dauerkontakt mit der zu scannenden Oberfläche des Objektes, um die Daten verlustfrei aufnehmen zu können.

Als Hilfsinstrumente beim Scannen dienen meist Scannerarme. Diese sind sehr flexibel und lassen aufgrund der einzelnen beweglichen Glieder viele Bewegungen zu.

Da Mechanical Probe 3D-Scanner stets Kontakt zum Scanobjekt halten müssen, ergeben sich Vor- und Nachteile:

Vorteile:

Diese 3D-Scanner sind gut für den Umgang mit transparenten oder reflektierenden Oberflächen geeignet. Anders als bei laserbasierten Scannern werden diese Scanner davon bei der Datenaufnahme nicht irritiert.

Sie bieten die einfachste Möglichkeit simple Oberflächen zu digitalisieren, bei denen nur wenige Scanpunkte benötigt werden.

Nachteile:

Die Abtastgeschwindigkeit ist durch das maschinelle Abtasten begrenzt.

Die Größe und Auflösung der gescannten Objekte wird durch den Durchmesser des Scankopfes beschränkt.

Der Scanvorgang mit der Mechanical Probe Technologie ist komplex und benötigt Personen, die bereits Erfahrung im Umgang damit haben.

Mechanical Probe 3D-Scanner sind in Verbindung mit weichen Gegenständen wie Sesselpolster nicht geeignet, da durch die weiche Oberfläche die gesammelten Daten verzerrt werden.

Um Teile des menschlichen Körpers in 3D-Objekte umzuwandeln ist der Scanvorgang zu langsam.

Es erfordert einen hohen Arbeitsaufwand komplizierte, verwinkelte oder gebogene Oberflächen abzubilden.

Verlauf

Verlauf

Alle Kapitel anzeigen

Alle Kapitel anzeigen